شیشه سازی یکی از هنرها و صنایع بزرگ ایرانیان بوده است که در طول زمانی طولانی تغییراتی را به خود دیده است.

در این مطلب به انواع شیشه و روش های ساخت آنها می پردازیم.

شیشه فوتی

برای تولید شیشهی فوتی ابتدا مواد اولیهی مصرفی که عمدتاً خرده شیشه است در داخل کوره ریخته و حرارت داده میشود تا به صورت مذاب درآید. این عمل، یعنی تبدیل شیشه خرده به شیشهی مذاب به نسبت درجهی حرارت کوره بین ۳۶ تا ۴۸ ساعت به طول میانجامد و هنگامی که شیشه به صورتی کاملاً مذاب درآمد، استادکار وسیلهای فلزی به نام دم را به داخل شیشهی مذاب فرو برده و کمی آن را میچرخاند و بعد از اینکه مقدار کمی از شیشهی مذاب که اصطلاحاً «بار» نامیده میشود از داخل کوره برداشته شد، در لوله میدمد تا گوی کوچکی که به گوی اول موسوم است به دست آید. سپس اندکی آن را بر روی سنگ کار میچرخانند تا سرد شود.

بعد از سرد و سخت شدن این گوی مجدداً دم را به داخل شیشهی مذاب فرو برده و شیشهی لازم را برای ساخت وسیلهی مورد نظر بر میدارد. تهیهی گوی اول به صنعتگر کمک میکند تا مقدار شیشهای که در مرحلهی دوم بر میدارد در تمام نقاط دارای قطر مساوی بوده و شیء که ساخته میشود در تمام نقاط قطر یکسان داشته باشد. اما به دلیل آنکه در این مرحله، غلظت شیشهی مذاب برای فرمپذیری کم است و از سویی حتماً میبایست دارای قطر مساوی و فرم مناسب باشد، لولهی دم روی میلهای که دارای سر دو شاخه است قرار گرفته و صنعتگر ضمن چرخاندن مداوم آن به وسیلهی قاشق چوبی به فرم دادن شیشه میپردازد مثلاً دهانه یا شکم و یا انتهای حباب را به وسیلهی انبر، تنگ و یا به شکل مارپیچ در میآورند و برای پیشگیری از چسبیدن شیشهی مذاب به قاشق هر چند یک بار آن را به وسیلهی آب خیس میکنند که به این کار قاشقی کردن بار میگویند. بعد از مرحلهی قاشقی کردن بار، با توجه به طرح مورد نظر دهانهی ظرف را شکل داده و برای آن دسته و پایه میگذارند. ظرف تهیه شده را به گرمخانه میبرند و در آنجا به مدت ۲۴ تا ۴۸ ساعت نگهداری میکنند تا به آرامی سرد شود و گرمای خود را از دست بدهد در غیر این صورت ظرف ترک برداشته و خرد خواهد شد.

شیشههای پرسی

شیوه دیگر که برای فرم دادن شیشه مورد استفاده قرار میگیرد، ساخت شیشه به وسیلهی پرس است. در واقع در این روش دست انسان دخالت چندانی در شکل دادن به شیشه ندارد و تمام کارها توسط ماشین انجام میگیرد. روش کار بدین ترتیب است که شیشهساز، بار را به وسیلهی لولهی دم از کوره خارج کرده و لولهی دم را داخل قالبی قرار میدهند که جنس آن از چدن است و سپس عمل دمیدن را به وسیلهی دستگاهی که به کمپرسور متصل است انجام میدهند. پس از اینکه به اندازهی کافی در لوله دمیدند، سر بار را به وسیلهی قیچی از لوله دم جدا میکنند. شیشهی پرسی نیز همانند شیشهی فوتی نیاز به سرد شدن تدریجی دارد و به همین جهت میبایست بعد از تکمیل جهت رسیدن گرمایش به درجهی حرارت هوای معمولی داخل گرمخانه قرار داده شود.

ویژگی این روش یکی سرعت عمل در تولید هرچه بیشتر است و دیگر آنکه در این روش به کارگران زیادی نیاز نیست و تنها وجود سه کارگر برای تولید اشیاء کافی است: شخصی که بار را از کوره خارج میکند، کارگری که قالب را باز و بسته میکند کارگری که کالاها را به گرمخانه منتقل میکند.

روش تلفیقی

در این روش بار به وسیله لولهی دم از کوره بیرون میآید و بر روی سنگ کار چرخانده میشود تا بار به شکل گوی درآید. سپس شیشهساز در لوله دم میدمد و دم را به کارگر بعدی میدهد تا وی نیز در دم بدمد. مجدداً لوله را داخل کوره میبرند و باز هم از کوره بار برداشت میکنند. این کار زمانی صورت میگیرد که بار سرد شده و نیاز به گرم شدن مجدد دارد. پس از خروج لولهی دم از کوره، پنج کارگر به سرعت و به نوبت در دم میدهند تا لولهی دم به دست استادکار که در بالای قالب ایستاده است برسد. استادکار لولهی دم را داخل قالب کرده و به شدت در آن میدهد. در کنار قالب کارگری نشسته و قالب را باز و بسته میکند. پس از اینکه استادکار به اندازه کافی در دم دمید و بار شکل قالب را به خود گرفت، کارگر قالب را باز کرده و شیء را از قالب خارج میکند و به وسیله کارد شیشه را از لوله دم جدا میسازد. جنس قالبهای موجود در کارگاههای ایران چدن است.

تزئینات شیشه

بعد از مرحلهی ساخت و خارج کردن ظروف از گرمخانه نوبت به عملیات تکمیلی میرسد و محصول شیشهای به کارگاههای دیگر انتقال پیدا میکند تا استادکاران با تجربه در آنجا به وسیلهی تراش، نقاشی، زیرخاکی کردن یا مات کردن به تزئین آنها بپردازند.

مات کردن شیشه

برای مات کردن شیشه میبایست از اسیدی که بتواند قسمتی از سطح شیشه را در خود حل کند استفاده شود تنها اسیدی که شیشه در برابر آن مقاومت ندارد اسیدکلریدریک است که به همراه سولفات دو پتاس و سولفات دو سود در سطلهای بزرگ ریخته میشود و کارگران با دستکشهای بلند ظروف را به مدت چند دقیقه در این سطلها شستشو میدهند، سپس خارج مینمایند و با آب میشویند. اما کار کردن با این اسید بسیار خطرناک است و در ضمن مقرون به صرفه نیز نیست. بنابراین به جای آن از محلول آمونیوم هیدروژن فلورید یا مواد مشابه دیگر برای مات کردن شیشه استفاده میکنند. تزئین با این روش برق و جلای رنگ شیشه را از بین برده و شیشه را مات میکند.

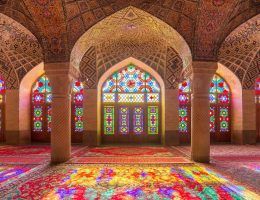

نقاشی روی شیشه

یکی از متداولترین تزئینات بر روی شیشه، نقاشی است. شیشههای تهیه شده به کارگاههای نقاشی انتقال پیدا میکنند و با توجه به شکل و اندازهی ظروف، نقاش طرحی را برای آنها در نظر میگیرد.

سپس طرح را با رنگهای مخصوص بر روی شیشه پیاده میکنند. رنگهایی که معمولاً برای نقاشی روی شیشه به کار میرود اکسیدهای فلزات مختلف به صورت پودر است که با تربانتین و روغن مخصوصی مخلوط و سائیده میشود و آن را به صورت مخلوط غلیظی در میآورند و با آن بر روی شیشه نقاشی میکنند. این رنگها متشکل از رنگهای آبی، سبز، قرمز، بنفش و… میباشد. همچنین از آب طلا نیز که نوعی رنگ طلایی و دارای ۱۲٪ طلای خالص است، استفاده میشود. گاهی نیز نقاش تنها از یک رنگ برای نقاشی استفاده میکند که اغلب رنگ طلایی است. سپس به منظور ثابت کردن رنگ اشیا نقاشی شده، آنها را به مدت ۲ تا ۴ ساعت در کورهای با دمای ۵۰۰ تا ۶۰۰ درجهی سانتیگراد قرار میدهند تا رنگها اصطلاحاً پخته شود. سپس کوره را خاموش و بعد از سرد شدن کامل کوره، اشیا را از آن خارج و روانه بازار مینمایند.

تراش روی شیشه

صنعتگران تراشکار نخست با توجه به ابعاد و شکل ظرف طرحی را انتخاب میکند و محلهایی که میبایست تراش بخورد را بر روی ظرف (با ماژیک) مشخص نموده و سپس با نگهداشتن ظرف شیشهای در دست و نزدیک کردن آن به سنگتراش نقش دلخواه روی شیشه را حک مینمایند و سپس آن قسمتها را صیقل میدهند. برای تراش با توجه به ظرف شیشهای از سنگهای مخصوص تراش با ضخامتهای متفاوت که درجه سختی آن بیش از سختی شیشه است استفاده میکنند. برای این منظور از سنگهای دیسک مانندی که با سرعت لازم قادر به چرخش هستند استفاده به عمل میآید. سرعت چرخهای تراش و دیسک تراشکاری بستگی مستقیم به نوع تراش دارد. برای تزئینات گلهای ریز و یا حروف فارسی و لاتین که بسیار ظریفند از دستگاهی به نام فرز که دارای سنگ بسیار باریکی همانند نوک مداد است، استفاده میشود.

روش آب گز کردن شیشه

شیء شیشهای ساخته شده را بعد از انبری کردن، در مقابل حرارت کوره قرار میدهند تا کاملاً گداخته شود. سپس آن را وارد آب کرده، به سرعت خارج میکنند. به این ترتیب ترکهای ریزی در بدنه پدید میآید سپس آن را در کوره حرارت میدهند تا ترکها به هم جوش بخورد. بعد از آن به تمام کردن ساخت ظرف ادامه میدهند.

روش زیرخاکی

برای زیرخاکی کردن شیشه پس از ساخت ظروف لعاب مخصوصی که سبز رنگ است به ظرف زده میشود که شیء را به حالت قدیمی و سبز رنگ در میآورد.

دو پوسته: برای دو پوسته کردن ظرف آن را دو بار رنگ میکنند بار اول لایه داخلی ظرف را با رنگهای روشن مثل کرم و برای بار دوم لایهی بیرونی را با رنگهای سبز، آبی و یا قرمز رنگآمیزی میکنند. برای تولید شیشههای رنگی اکسیدهای فلزی متفاوتی که قبلاً از آنها نام برده شد را به خمیر شیشه اضافه میکنند.