خمیر شیشه مخلوطی از پودر ریزدانه شیشه، آب و یک چسب است. این خمیر را با استفاده از قلممو یا کاردک بر روی سطح داخلی قالب اعمال میکنند. پودر شیشه مورد استفاده را میتوان از شیشههای رنگی یا شیشه شفاف مخلوط شده با اکسیدهای فلزی یا میناهای فلزی تهیه کرد. میتوان با استفاده از مخلوط شیشههای رنگی و قرار دادن آنها به صورت لایههای نازک متوالی در قالب به ترکیبهای رنگی زیبایی دست یافت.

خمیر شیشه در هنگام پخت جاری نمیشود. در هنگام حرارت دهی، دانههای ریز خمیر به یک جسم جامد تبدیل میشوند که جلوه بلوری مرمر سفید یا پشم را از خود به نمایش میگذارد. قالب مورد استفاده در روش خمیر شیشه پس از پخت خرد شده و از قطعه جدا میشود. سطح قطعه ساخته شده معمولا مات است و در صورت قرار دادن یک لامپ در داخل آن، قطعه به دلیل حضور ذرات ریز شیشه میدرخشد. معمولا سطح خارجی قطعه نیاز به پرداخت دارد. برای این کار از پولیش یا اچ اسیدی استفاده میشود. خمیر شیشه را میتوان به صورت یک قطعه توخالی یا توپر شکل داد. ضخامت خمیر شیشه مهم نیست، اما اندازه ذرات و کیفیت بازتابش تور از اهمیت بسیاری برخوردار است.

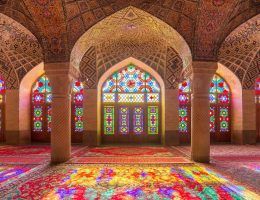

در روش خمیر شیشه، ابتدا پودر شیشه بر روی قالب فشرده میشود، آنگاه رنگهای خاص در نواحی مورد نظر قرار داده میشوند و سپس لایههایی با رنگهای مختلف ساخته میشود تا سایه و عمق رنگ مورد نظر ایجاد شود. این روش در اوایل قرن بیستم توسط هنرمندان فرانسوی ابداع شد. فشردن مناسب پودر عامل بسیار مهمی در این روش است. شکل ۶۷ با استفاده از روش خمیر شیشه تهیه شده است.

روش کار

دو روش برای فشردن و پخت قالبهای خمیر شیشه وجود دارد. در ضمن مراحل مختلف هر یک از این دو روش را میتوان به صورتهای متفاوت انجام داد. در اولین روش که به روش “تک قالب″ معروف است، پخت در کوره در باز صورت میگیرد. در روش دوم از دو قالب داخلی و خارجی برای ایجاد دو سطح شیشه استفاده میشود.

در روش تک قالب، الگو به وسیله موم یا رس ساخته میشود و سپس به وسیله آن و با استفاده از یک ماده مناسب مانند جرمهای ریختنی قالب ساخته میشود. گاهی لازم است که قالب دو یا سه مرتبه پخته شود. قالب باید محکم و دارای ضخامت یکنواخت تقریبا ۲ اینچ باشد. دهانه قالب باید به قدری بزرگ باشد که دسترسی به تمام سطوح داخلی آن آسان باشد. اگر دهانه بسیار کوچک باشد لازم است که قالب خارجی را دو تکه ساخت و پس از فشردن پودر شیشه آنها را با سیمان به یکدیگر چسبانید.

ابتدا خمیر شیشه به صورت لایهای با ضخامت یک شانزدهم بر روی سطح داخلی قالب اعمال میشود. این لایه در هوا یا به وسیله هوای گرم خشک میشود، لایه دوم (به ضخامت یک هیجدهم تا یک شانزدهم اینچ) باعث ایجاد عمق در رنگ و طرح میشود. سپس قالب در دمای حدود ۱۳۰۰ (۱۰۰ کمتر از دمای جاری شدن شیشه) برای ۳ تا ۴ ساعت حرارت داده میشود. پس از سرد شدن، شیشه ۳۰٪ حجم اولیه خود را از دست میدهد. آنگاه لایههای دیگری از شیشه شفاف یا رنگی بر روی قالب اعمال میشود تا حجم مورد نظر به دست آید و قطعه مجدداً حرارت داده میشود. پخت دوم نیز مانند پخت اول انجام میگیرد. سپس دما بالا برده میشود تا قطعه به خوبی ذوب شود و سطحی شفاف پیدا کند. در هنگام استفاده از روش قالب دو تکه یک وزنه بر روی قالب داخلی قرار داده میشود تا در هنگام انقباض شیشه در حین پخت، قالب داخلی، قطعه را به درون قالب خارجی فشار دهد.

در قطعاتی که مانند گلدان دارای جدارههای عمودی هستند، پس از پخت لایه اول در زیر دمای جاری شدن، داخل قالب توسط خرده قالبهای شکسته و الیاف پر میشود و سپس مجددا تا دمای نهایی پخته میشود. این امر برای حفظ جزئیات طرح و جلوگیری از جاری شدن شیشه به ته قالب ضروری است.

استفاده از شیشههای سربی برای خمیر شیشه

در گذشته استفاده از خمیر شیشههایی که در دمای بالای ۱۴۰۰ پخته میشوند بسیار مشکل بود، زیرا معمولا قالبها استحکام خود را در دمای ۱۴۰۰-۱۳۵۰ از دست میدهند. افزودن چسبهایی که ذرات دیرگداز را در دماهای بالا به یکدیگر نگه دارد (مانند سیمان آلومینا- کلیسم) منجر به چسبیدن شیشه به قالب میشود. قالبهایی که دارای بیش از ۵۰٪ گچ هستند در بالای ۱۴۰۰ شدیداً منقبض میشوند. این امر باعث ترک خوردن قالب و ایجاد خطوط ناخواسته بر روی شیشه میشود.

استفاده از شیشههای سربی دما پایین یکی از راههای جلوگیری از این مشکلات است. اما گرانروی پایین این شیشهها باعث حساس شدن شرایط پخت میشود. نوسانات ۱۵ تا ۲۵ درجهای دما میتواند باعث حرکت تصویر شود. مخلوط ۲۰ تا ۲۵٪ شیشه سربی با مینا (مش ۸۰ تا ۱۲۰) میتواند بسیار مناسب باشد. بیشتر شیشههای سربی در دمای ۱۱۰۰-۱۰۵۰ متراکم و در حدود ۱۳۰۰ تا ۱۳۵۰ به عمل میآیند. این دماها در محدوده پایداری بسیاری از قالبهای گچی هستند.

اختلاط پودر شیشه سربی شفاف با ۱۰ تا ۲۰٪ مینای شفاف رنگی میتواند رنگ مناسبی ایجاد کند. تنظیم ضریب انبساط حرارتی مینا برای تطابق با شیشه پایه بسیار مهم است. پودر شیشه رنگی با محلول آب و صمغ عربی مخلوط میشود. برای ساخت مخلوط صمغ ۲۰ قسمت آب داغ با یک قسمت صمغ به خوبی مخلوط میشود. از آنجایی که این مخلوط در هوا مستحکم میشود، باید آن را در هنگام نیاز تهیه کرد.

قالبگیری با موم

در این روش، مدل توسط موم ساخته میشود. سپس دوغاب گچی بر روی آن ریخته میشود و آنگاه موم توسط حرارت خارج شده و به جای آن حفرهای در داخل قالب باقی میماند. پس از خروج موم، سه روش برای پر کردن قالب با شیشه وجود دارد. این روشها و دمای مورد نیاز برای هر یک بسیار متفاوت از قالبگیری روباز است:

۱. حفره قالب با پودر شیشه پر میشود. مقداری خرده شیشه اضافی نیز در مخزن تعبیه شده در بالای قالب ریخته میشود. این نوع قالب معمولا در دمای ۱۵۵۰-۱۵۰۰ حرارت داده میشود. در هنگام ذوب، شیشه اضافی به داخل قالب سرازیر میشود.

۲. یک بوته رسی که در انتهای آن سوراخی تعبیه میشود، بر روی قالب قرار میگیرد. پودر شیشه در داخل این بوته ریخته میشود. با حرارت دادن در ۱۶۵۰، شیشه ذوب شده و از سوراخ بوته به داخل قالب سرازیر میشود.

۳. قالب در ۱۴۰۰ و شیشه در ۲۰۰۰ (در کورههای مجزا) حرارت داده میشوند. سپس مذاب شیشه به داخل قالب ریخته میشود و برای ۱ ساعت در ۱۴۰۰ نگه داشته میشود.

این سه روش محصولاتی با سطوح و جلوههای نوری متفاوت ایجاد میکنند. اولین روش برای شیشههای سربی کریستالی مناسب است. اگر شیشه در هنگام رسیدن به دمای ۱۴۰۰-۱۳۵۰ انعطافپذیر نباشد، ممکن است به شکستن قالب که در این دما شدیدا منقبض میشود، منتهی شود.

مخلوط قالب ۵۲۲ (۵ قسمت Hydropern، ۲ قسمت Hydrocal و ۲ قسمت پودر ریزدانه (سیلیس) برای این امر توصیه میشود.

در هنگام استفاده از دومین روش، شیشه پس از انقباض قالب وارد آن میشود، لذا مشکلی از این جهت پیش نمیآید. قالب ۹۶۵ R&R (مخلوطی از ژیپس، کریستوبایست، سیلیکات بلوری و شاموت) تا ۱۷۰۰ پایدار است و مناسبترین قالب برای این روش است.

در روش سوم، شیشه و قالب به طور مجزا حرارت داده میشوند، لذا حرارت دادن قالب تا دماهای بالا که منجر به کاهش استحکام آن شود ضروری نیست. مخلوط قالب ۵۰:۵۰ (۱ قسمت گچ سفالگری و ۱ قسمت پودر ریزدانه سیلیس) برای این روش توصیه میشود. از مومهای مختلف میتوان در این روش استفاده کرد. مخلوط پارافین ۱۰ تا ۲۰٪ و موم زنبور عسل برای این منظور بسیار مناسب است. به جای موم میتوان از مواد سوختنی متفاوت مانند چوب و میوه کاج نیز استفاده کرد. موم نباید در دمایی بیش از ۲۱۲ حرارت داده شود، لذا ظرف حرارتدهی موم همواره باید با آب احاطه شود.

معمولا برای ساخت مدل، ابتدا موم را به صورت ورقهای نازک در میآورند. برای این کار موم ذوب شده بر روی لوح گچی مرطوب ریخته میشود. پس از سرد شدن، موم به راحتی از لوح گچی جدا میشود. برای ساخت اجسام سه بعدی، موم مذاب در داخل قالبهای رسی خام ریخته میشود تا یک لایه با ضخامت مورد نظر بر روی جداره قالب رسی ایجاد شود. آنگاه قالب رسی به سهولت شکسته و جدا میشود. برای سهولت بیشتر میتوان قالب رسی را درون آب خیسانده و جدا کرد. آنگاه مخزن مورد نیاز برای اضافه پودر شیشه تعبیه میشود.

پس از تهیه مدل، مانند روشهای قبل با استفاده از آن قالب ساخته میشود. میتوان یک ماده ترکننده به موم اضافه کرد تا ماده قالب به خوبی مدل را تر کند. سپس قالب در یک ظرف دارای آب قرار داده میشود و مجموعه تا ۲۵۰ حرارت داده میشود تا موم ذوب و خارج شود. سپس قالب خارج و با حرارت دادن تا ۱۲۰۰ مابقی موم نیز خارج میشود. در این حالت کوره باید تهویه شود تا موم بتواند خارج شود. کمی دود و بوی بد در اثر خروج موم ایجاد میشود. اگر مقدار دود زیاد باشد، نباید در کوره را باز کرد، زیرا هوای اضافی ممکن است باعث اشتعال بخار موم شود. کوره را خاموش و پس از سرد شدن مجددا روشن کنید.