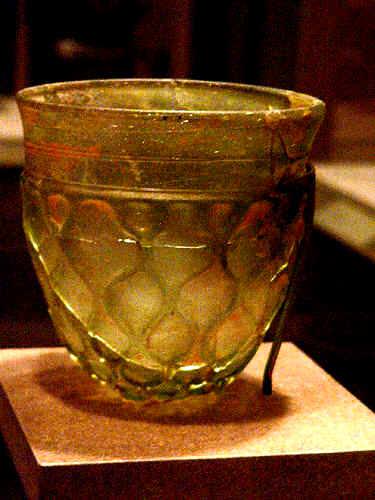

شیشهگری دستی یکی از قدیمیترین صنایع دستی بشر است که قدمت آن به ۲۵۰۰ تا ۳۰۰۰ سال پیش از میلاد میرسد. این هنر و صنعت، در ایران هم سابقهای طولانی دارد و اشیاء شیشهای زیادی در کاوشهای باستانشناسی در قسمتهای مختلف ایران کشف شده است.

شیشهی دستساز از جملهی اصیلترین و ارزندهترین صنایع دستی است که در ایران دارای سابقهای طولانی بوده و ظروف و اشیاء شیشهای به دست آمده از روزگاران پیشین دلالت بر وجود این صنعت در ادوار بسیار دور و حتی پیش از میلاد دارد. یک گردنبند شیشهای متعلق به ۲۲۵۰ سال قبل از میلاد که دارای دانههای آبی رنگ است و در ناحیهی شمال غربی ایران کشف شده و نیز قطعات شیشهای مایل به سبز که طی کاوشهای باستانشناسی در لرستان، شوش و حسنلو به دست آمده، مؤید سابقهی این صنعت در کشورمان است.

شیشهگری دستی در ایران به دلایل گوناگون در دوران مختلف، فراز و نشیبهای زیادی داشته است اما پیوسته حضور خود را در میان صنایع دستی و به عنوان یکی از نمودهای ارزندهی ذوق و هنر ایرانی حفظ کرده است.

اوج صنعت شیشهگری در ایران، در زمان سلطنت سلجوقیان است. در این دوران، صنعتگران به روشهای جدیدی روی آورده بودند و با استفاده از قالبهای گوناگون، نقشهای برجسته و فرورفته را در شیشه ایجاد میکردند. حک کردن و تراشیدن شیشه نیز در این دوران به کارهای تکمیلی شیشهگری اضافه شد و نقاشیهای گوناگون از قبیل گلهای تزیینی، اشکال حیوانات و… با استفاده از رنگهای متنوع، زینتبخش اشیای شیشهای شد.

فرآوردههای شیشهای این دوران بیشتر شامل ظروف کوچک و بزرگ، عطردانهای بسیار ظریف، جامها و گلدانهایی با فرمها و اندازههای متنوع و اشیاء تزیینی کوچکی به شکل حیوانات هستند.

نمونههایی از شیشههای باستانی

در سالهای اخیر شیشهگران بیشتر از خرده شیشه به عنوان مواد اولیهی مورد مصرفشان بهره میگیرند و نحوهی کار به این صورت است که ابتدا کوره را به مدت سه تا چهار شبانهروز روشن نگه میدارند و هنگامی که حرارت آن به حد مطلوب رسید از یک سو شیشهی خرد شده را داخل آن ریخته و از سوی دیگر شیشهی مذاب را برداشته و به مصرف میرسانند. البته گاه از ترکیب شیشه خرده و سیلیس به عنوان مادهی اولیهی اصلی استفاده میشود و برای رنگین ساختن مادهی مذاب از اکسید فلزی مورد نظر استفاده میکنند.

شیوهی تهیهی رنگ

یکی از مهمترین بخشهای شیشهگری دستی نحوهی ساخت رنگهای شیشه است. تنوع رنگها موجب زیبایی هرچه بیشتر محصولات شیشهای میشوند. هنرمندان این عرصه برای ایجاد رنگهای گوناگون در شیشه از اکسید فلزات مختلف بهره میبرند که به شکل پودر در بازار وجود دارند.

برای تولید رنگ آبی لاجوردی از اکسید کبالت، برای رنگ آبی زنگاری از اکسید مس و کرومات، برای رنگ سبز از بی کرومات و اکسید آهن و برای رنگ قرمز از اکسید مس یک ظرفیتی یا سلینیوم استفاده میکنند. استفاده از بی اکسید منگنز به اضافهی کبالت برای تهیهی رنگ بنفش و بی اکسید منگنز برای تهیهی رنگ زرشکی مرسوم است. رنگ شیری نیز به وسیلهی نمکهای فسفر یا فلوریدها و رنگ قهوهای از پیریت، گوگرد و زغال چوب به دست میآید.

این اکسیدها به اندازهی مورد نیاز با خرده شیشه یا سیلیس مخلوط میشوند و آنگاه برای ذوب شدن داخل کوره قرار میگیرند.

نحوهی انجام کار

ابزار کار شیشهگری دستی بسیار مختصر و ساده است. مهمترین وسیلهی این صنعت، لولهای فولادی به طول ۱۰۰ تا ۱۲۰ سانتیمتر با آلیاژی مخصوص است که اصطلاحا «دم» نامیده میشود. این لوله توخالی است و برای برداشتن شیشه از داخل کوره مورد استفاده قرار میگیرد و شیشهگران با فرو بردن آن درون شیشهی مذاب و چرخاندن آن، مقدار کمی از شیشه را که اصطلاحا «بار» نام دارد از داخل کوره برداشته سپس در لوله میدمند، به این ترتیب گوی کوچکی که به آن گوی اول گفته میشود، به دست میآید. بعد از سرد و سخت شدن این گوی، مجددا دم را داخل شیشهی مذاب فرو برده و مقدار لازم را برای ساخت شیء مورد نظر برمیدارند.

تهیهی گوی اول به صنعتگر امکان میدهد تا مقدار شیشهای که در مرحلهی دوم برمیدارد در تمام نقاط دارای قطر مساوی بوده و محصولی که تولید میشود دارای قطر یکسان باشد ولی چون در این مرحله، غلظت شیشهی مذاب، کم و قابلیت شکلپذیری آن ناچیز است و از سویی باید فرم متناسب و قطر مساوی و یکسان داشته باشد صنعتگر لولهی دم را روی میلهای که دارای سر دوشاخه است قرار داده و در حالی که دم را به طور مرتب میچرخاند آن را داخل وسیلهی دیگری که قاشق نام دارد و عبارت از چوبی استوانهای به ارتفاع هفت و قطر ۱۵ سانتیمتر است و در یک سطح دارای فرورفتگی بوده و به میلهای فلزی متصل است، قرار میدهد.

صنعتگر ضمن کار و به منظور جلوگیری از سوختن قاشق و نیز برای آنکه شیشهی مذاب به قاشق نچسبد، هر چند دقیقه یک بار آن را داخل آب فرو میبرد. پس از انجام این عمل، استادکار به اندازهی دلخواه در لولهی فولادی دمیده و گوی کرهمانندی به وجود میآورد، آنگاه پشت دستگاه مخصوصی که عبارت از یک نیمکت و دو میلهی افقی در اطراف است نشسته و دم را روی میلههای طرفین نیمکت قرار داده و آن را میغلطاند و برای پیشگیری از کج شدن بار به طرف پایین با انبر و تخته به فرم دادن آن میپردازد.

در برخی از کارگاهها نیز استفاده از قالب رواج دارد و استادکار بعد از قاشقی کردن بار آن را داخل قالب قرار داده و عمل دمیدن را انجام میدهد.

پس از تبدیل شیشهی مذاب به شیئی که تولیدش مورد نظر استادکار است، کارگر وردست با لولهی دیگری که «واگیره» نام دارد به کمک استادکار آمده و صنعتگر به آهستگی انتهای وسیلهی ساخته شده را به واگیره که حاوی مقدار کمی شیشهی مذاب است میچسباند و آنگاه با قیچی خیس روی شیشه را خط میاندازد و با ضربهی ملایمی آن را از لولهی اصلی جدا و محصول را به واگیره منتقل میکند.

آبگز کردن

یکی از کارهای تکمیلی در شیشهگری، آبگز کردن است. این کار، بیشتر برای زیباسازی محصولات شیشهای انجام میشود. برای آبگز کردن، اشیاء شیشهای ساخته شده را بعد از تکمیل و قبل از سرد شدن کامل آن، به مدت چند ثانیه در آب سرد فرو میبرند و بیرون میآورند. انجام این کار باعث منقبض شدن سطح شیشه میشود در نتیجه شکستگی و ترکهای ریزی روی سطح شیشه ایجاد میشود و از آنجایی که داخل شیشه هنوز گرم است، شیشه به طور کامل نمیشکند. استادکاران برای استحکام بیشتر شیشههای آبگز شده آنها را مجددا جلوی کوره قرار داده و حرارت میدهند.

تلفیق با فلز

برخی از شیشهگران برای ایجاد تنوع در محصولات شیشهای از تکنیک تلفیق فلز با ظروف شیشهای استفاده میکنند. این کار را معمولا در مورد لیوان، گلدان و سایر اشیایی که قسمت اصلی آنها استوانهای شکل است انجام میدهند. در این روش ابتدا استوانهای فلزی از مس یا برنج با قطر و ارتفاع دلخواه و نقشهای مشبک ساخته میشود. شیشهگر بعد از آماده شدن گوی شیشه آن را درون این استوانهها قرار میدهد و در آن میدمد. به این ترتیب شیشه حجم داخل استوانه را پر میکند و مقداری از آن نیز از شبکههای فلزی روی استوانه به خارج نفوذ میکند. به همین دلیل پس از سرد شدن، شیشه از فلز جدا نمیشود.

مات کردن شیشه

بسیاری از فرآوردههای شیشهای که میبینید ظاهری مات دارند. شیشه یکی از اجسامی است که در برابر اکثر مواد شیمیایی مقاوم است. برای مات کردن شیشه هم باید از اسیدی استفاده کرد که بتواند قسمتی از سطح شیشه را در خود حل کند. تنها اسیدی که شیشه در برابر آن مقاوم نیست اسیدفلوریدریک است. کارکردن با این اسید بسیار سخت و خطرناک است و به علت گرانی استفاده از آن مقرونبهصرفه نیست. به همین دلیل در بیشتر کارگاههای شیشهگری از محلول آمونیوم هیدروژن فلورید یا مواد مشابه دیگر برای مات کردن شیشه استفاده میکنند.

تراش دادن شیشه

بسیاری از فرآوردههای شیشهای دستساز با نقوشی به شکل تراشخورده تزیین میشوند. برای تراش دادن این گونه وسایل از سنگهای مخصوصی که درجهی سختی آنها بیشتر از سختی شیشه است، استفاده میشود. تراش دادن وسایل شیشهای به وسیلهی سنگهای دیسکمانندی که با سرعت لازم قادر به چرخش هستند، انجام میشوند. سرعت چرخهای تراش و دیسک تراشکاری به نوع تراش بستگی دارد و هر چه میزان عمق تراش مورد نظر بیشتر باشد، سرعت چرخ تراش نیز بیشتر است و برعکس در صورتی که تراش، سطحی باشد، سرعت چرخ تراشکاری کمتر است.

اشیاء ساخته شدهی شیشهای چنانچه در مجاورت هوای عادی نگه داشته شوند پس از دقایقی به علت سرد شدن سطح شیشه و گرم ماندن درون آن میشکنند و به همین جهت باید اشیاء ساخته شده به تدریج و در مدتی طولانی خنک شود. برای این منظور در هر کارگاه، گرمخانهای با درجه حرارت ۴۵۰ تا ۵۵۰ درجهی سانتیگراد وجود دارد که اشیاء ساخته شده را درون آن قرار داده و سپس کوره را خاموش میکنند تا اشیاء، همزمان با سرد شدن هوای داخل کوره خنک شوند و این کار معمولا بین ۲۴ تا ۴۸ ساعت و تا زمان پایین آمدن تدریجی حرارت داخل گرمخانه و رسیدن آن به درجهی حرارت هوای معمولی ادامه مییابد.

شهر تهران مهمترین مرکز تولید محصولات شیشهای دستساز است. در تهران با انجام عملیات تکمیلی که حالت تزیینی هم دارد انواع محصولات شیشهای زیبا و متنوع تولید میشود.

شرایط فعلی شیشهگری در ایران

در حال حاضر چندین کارگاه شیشهگری در تهران و برخی شهرهای دیگر مثل اصفهان، میمند فارس، قمصر کاشان و… مشغول به فعالیت هستند. این کارگاهها با شرایطی تقریبا مشابه به تولید شیشههایی مشغولاند که به آنها شیشهی فوتی هم گفته میشود.