استفاده از کربنات پتاسیم و نیترات تقریبا منحصر به صنعت شیشه آمریکا برای تولید کیفیت بهتری از ظروف شیشه ای، تزئینی ، شیشه های رنگی و شیشه های عینک، می شود.

در اکثر شیشه های تجاری اکسید پتاسیم نمی تواند جایگزین اکسید سدیم شود چون بر خواص شیشه اثر می گذارد.

خلوص ترکیبات پتاسیم اهمیت کمتری نسبت به آزادی اکسیدهای رنگی (مانند آهن) دارند، در حالی که محتوای اکسید پتاسیم ثابت و کاملا مشخص است.

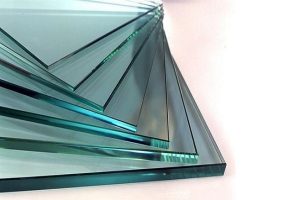

کلمه “شیشه” شامل تفسیرهای بسیاری است، زیرا در حال حاضر برخی از رزین های مصنوعی، پلاستیک های شفاف و محصولات ساخته شده از ذوب مواد غیر آلی نانوسیلیکون ها را شامل می شود.

در این مقاله، “شیشه” به نوعی از مواد اشاره می کند که از آن در ساخت اکثر بشر ها، بطری ها، بورت ها و پنجره ها استفاده می شود، به عبارت دیگر، محصولی که توسط رقیق سازی سیلیکا به دست می آید.

شیشه به طور عمده از اکسید های غیر فرار باقیمانده از ذوب، تجزیه و روان سازی ترکیبات قلیایی و قلیایی خاک و شن تشکیل شده است. ترکیبات قلیایی (همچنین اکسید سرب و بوریک، اگر وجود داشته باشد) معمولا در ابتدا گداخته یا ذوب می شوند و این ترکیبات گداخته شده شروع به واکنش با سیلیکا می کنند؛ در نهایت اکسید های قلیایی خاکی در سیلیکات های قلیایی حل می شوند.

بیشترین کاربرد روان سازهای قلیائی در سدیم کربنات، کربنات پتاسیم، سولفات بورات و نیترات است. نیترات ها، با نقطه ذوب پایین، با اطمینان به عنوان روان ساز طبقه بندی می شوند؛ اما آنها در درجه اول برای خاصیت اکسید کنندگی مورد استفاده قرار می گیرند، زیرا در بسیاری از شیشه ها، اکسیداسیون برای کنترل رنگ ضروری است. ترکیبات سدیم بیشتر به عنوان روان کننده مورد استفاده قرار می گیرند.

در قرن پانزدهم نمک های پتاسیم به عنوان روان ساز در ذوب شیشه مورد استفاده قرار می گرفتند، که در آن زمان صنعت شیشه در بوهمیا به خوبی شکل گرفته بود. کارخانه های بوهمی به طور کلی در جنگل هایی قرار داشتند که سوخت چوب ارزان بود و یک کربنات پتاسیم خام با استفاده از آب شویی خاکستر به دست می آمد.

خاکستر سودا، که از جلبک دریایی به دست می آید، به طور گسترده در کارخانجات نزدیک دریا مورد استفاده قرار می گرفت و رشد صنعتی یافت. پتاسیم کربنات به عنوان بخشی از خاکستر سودا در اسپانیا جایگزین شد.

نقش پتاسیم

با ذکر برخی از خواص مربوط به شیشه و با در نظر گرفتن نقش پتاسیم در صنعت شیشه ما می توانیم یک ایده از فواید آن بگیریم. اکثر شیمیدان ها دریافتند که شیشه های مختلف در برابر شعله متفاوت عمل می کنند. برای برخی اهداف، محدوده کاری طولانی مطلوب است، و برای برخی دیگر نوع سریع آن رضایت بخش تر است.

تخریب سطح ( فرسایش شیشه) یک وضعیت شایع و مشکل است که وقتی شیشه به درستی نگه داری یا تمیز نشود بیشتر می شود.

رطوبت بیش از حد یا فشرده شده، فعال ترین ماده موجود در هوا است و همراه با دی اکسید کربن جو، با سطح شیشه واکنش می دهد و یک لایه حاوی سیلیس هیدراته، سدیم کربنات و اکسیدهای کلسیم تشکیل می دهد.

شیشه های اکسید پتاسیم نسبت به شیشه های اکسید سدیم در برابر هوا مقاوم تر هستند. در نتیجه، برای لعاب زنی دوگانه ویژه تاسیساتی که در آن شیشه در معرض شرایط بسیار نامطلوب است، از صفحات شیشه ای صیقل داده شده حاوی اکسید پتاسیم به جای اکسید سدیم، استفاده می شود.

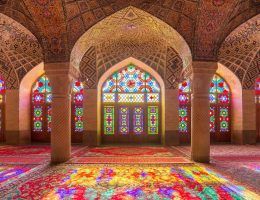

رنگ

در صنعت شیشه، رنگ بسیار مهم است. دو کاربرد متمایز از کلمه “رنگ” وجود دارد. در صنعت شیشه فلینت یا زلال (سیلیکاتهای قلیایی سربی) ، ایده آل ترین حالت آن است که شیشه بی رنگ باشد.

در صنعت شیشه های رنگی، از اکسید های رنگی برای تولید اثر مشخصه های آنها استفاده می شود؛ آنها می توانند گاهی اوقات با تعویض اکسید پتاسیم به جای اکسید سدیم و اکسید سرب به جای اکسید روی یا کلسیم تغییر کنند.

رقابت شدیدی در صفحات شیشه ای و ظروف تو خالی وجود دارد. صنایعی که دارای مواد خام گران قیمت هستند نمی توانند مورد استفاده قرار گیرند؛ از این رو انتخاب دقیق مواد خام و استفاده محتاطانه از “رنگ زداها” در این صنعت مورد اهمیت است.

واژه “فلینت” از نشان دادن آزادی رنگ با استفاده از پودر سیلیس و یا کوارت (و بدون شن و ماسه سیلیس) سرچشمه می گیرند که عملا بدون آهن بود، و در نتیجه یک شیشه با “رنگ” ممتاز می دهد. پودر سیلیس، پتاس، سودا و سرب در قرن هفدهم در انگلستان مورد استفاده قرار گرفت.

شیشه های اکسید پتاسیم و اکسید سرب نه تنها روشن تر و شفاف تر از شیشه های اکسید سدیم ظاهر می شود ، بلکه در حالت هایی مانند ظروف توخالی که در معرض ضربه قرار می گیرند بهتر عمل می کنند.

علاوه بر این، ترکیبی از اکسید سرب و اکسید پتاسیم برای تولید “یاقوت طلا” قرمز وگرانبها ضروری است. این رنگ در حال حاضر عمدتا توسط ” سلنیوم قرمز” جایگزین می شود که در یک شیشه با اضافه کردن اکسید روی و اکسید پتاسیم به اکسید باریم یا سولفید کادمیوم ساخته می شود. اکثر شیشه های قرمز مدرن، از جمله چراغ راهنمایی قرمز از سلنیوم قرمز ساخته شده اند. کبالت آبی در اکسید پتاسیم به خوبی از شیشه های اکسید سدیم بدست آید، نیکل قهوه ای/بنفش در شیشه های اکسید سدیم به رنگ آبی/ بنفش در شیشه های اکسید پتاسیم و رنگ قرمز/ بنفش در شیشه های منگنز پتاسیم تبدیل شود. به طور مشابه، جایگزینی اکسید سدیم با اکسید پتاسیم رنگ سبز کروم و زرد آلومینیوم را تغییر می دهد.

شیشه نوری

قبلا گفته شده بود که با جایگزینی اکسید پتاسیم به جای اکسید سدیم، دوام یا مقاومت در برابر هوای فشرده افزایش می یابد. به همین دلیل برای ساخت شیشه های عینک اکسید پتاسیم به اکسید سدیم ترجیح داده می شود.

اطلاعات به دست آمده از مقایسه اکسید پتاسیم، اکسید سدیم و سیلیکا در ساخت شیشه های نوری، نشان داد که اکسید پتاسیم عملکرد بهتری در این زمینه دارد. در بخش نظامی، ، لازم است شیشه های نوری بهترین کیفیت را برای ابزارهای کنترل آتش داشته باشند.

کیفیت

با توجه به کیفیت ترکیبات پتاسیم مورد نیاز صنعت شیشه، چیز زیادی نمی توان گفت جز این که باید بهترین چیزی باشد که می توان تولید کرد. با این حال، ناخالصی های و اثرات آنها ذکر شده است.

کلرید ها باعث ایجاد اختلال می شوند، زیرا به جای تجزیه، به میزان محدودی در شیشه حل می شوند و ممکن است تولید کدورت کنند. سولفات ها در برخی از شیشه ها ترکیبات نامحلولی را تشکیل می دهند؛ مقدار کم آن ها در سایر موارد مشکلی ایجاد نمی کند.

مقدار کم از اکسید سدیم، آلومینا و سیلیس، اختلالی ایجاد نمی کند، زیرا معمولا به یک دسته اضافه می شوند؛ اما اگر مقدار آن ها بزرگ و متغیر باشد، ممکن است باعث ایجاد مشکل شوند.

درصد آهن و سایر اکسید های رنگی باید بسیار کوچک باشد، زیرا مواد نسوزی که ظروف نسوز و تانک ها از آن ساخته شده اند، حاوی مقداری آهن هستند، و کل آهن موجود در شیشه هرگز به همان اندازه که سازنده دوست دارد باشد نیست. درنتیجه او همیشه احساس می کند که اگر مقدار آهن بیشتر کاهش یابد، رنگ بهتری می تواند به دست آید.

در تولید شیشه نوری با استفاده از کربنات پتاسیم و نیترات، کل آهن (به عنوان اکسید فریک) به 0.005 درصد و کل گوگرد (محاسبه شده به عنوان سولفور تری اکسید) به 0.10 درصد محدود است.